Timanttisahanterä, moniteräinen työkalu, jota käytetään yleisesti silta-alumiinin, akryylin ja kiven leikkaamiseen.Koko metallinleikkauksen historian aikana timanttisahanterien ilmaantuminen on tehokkaasti kompensoinut monia kovaseosteisten sahanterien ja hiiliteräksisten sahanterien puutteita.

Erinomainen leikkausteho on luontainen etu timanttisahan siipien, ja kovempien ja lämmönkestävien timanttisahan hampaiden käytön vuoksi myös timanttisahan terien elinikä on myös erittäin pitkä.

Tavallisiin kovaseosteriin verrattuna timanttisahanterien käyttöikä on usein useita kuukausia pidempi.Tietenkin on monia tekijöitä, jotka vaikuttavat timanttisahanterien käyttöikään.

Itse sahanterän laadun lisäksi varsinaisessa tuotantoprosessissa timanttisahanterien käyttö ja se, onko käyttäjän toiminta standardoitu, sekä syötteen syvyys ja lineaarinen nopeus vaikuttavat sahan käyttöikään. timanttisahanterä.

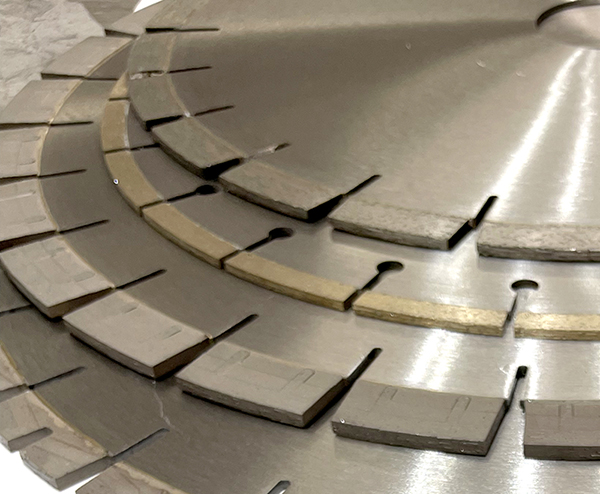

Tällä hetkellä valmistukseen on neljä yleisesti käytettyä menetelmäätimanttisahanterätmukaan lukien kylmäpuristussintrausmenetelmä, kuumapuristushitsausmenetelmä, valssausmenetelmä ja hampaiden upotusmenetelmä.

Menetelmä 1: Kylmäpuristussintrausmenetelmä

Kylmäpuristussintrausmenetelmällä valmistettujen timanttisahanterien halkaisija on yleensä alle 400 millimetriä rajoitetun valmistustekniikan vuoksi.

Samaan aikaan kylmäpuriseva sintrausmenetelmä on edut alhaisista tuotantokustannuksista, etenkin joillekin märkät sahalit.Valmistusprosessissa käytetään yleensä kylmän puristushitsausmenetelmää.

ThetimanttisahanteräTämän valmistusprosessin käyttö takaa usein vakaan toiminnan, kun leikataan vaikeita profiileja, kuten graniittia, sekoitettua kovaa maaperää, asfalttia jne.

Menetelmä 2: Kuumapuristushitsausmenetelmä

Timanttisahanteriä tuottavat yritykset valitsevat tällä hetkellä usein kuumapuristushitsausmenetelmän vakaan tuotannon varmistamiseksi.

Tämä timanttisahanterien valmistusmenetelmä on tällä hetkellä suosituin menetelmä.Samaan aikaan verrattuna kylmäpuristushitsausmenetelmään tällä valmistusmenetelmällä voidaan tuottaa halkaisijaltaan suurempia timanttisahanteriä.

Halkaisija -alue on yleensä välillä 350 millimetriä ja 2200 millimetriä, ja jotkut jättiläismäiset timanttisahat, kuten kivien leikkaamiseen käytetyt, käyttävät tätä prosessia valmistusprosessissa.Valmistuksen perusmenetelmiä ovat sekoitus, kuumapuristussintraus, kaarihionta, hitsaus ja leikkaus.

Menetelmä 3: Valssausmenetelmä

Timanttisahanterätvalssausmenetelmällä valmistetuilla tuotteilla on suhteellisen alhaiset valmistuskustannukset, ja tällä valmistusprosessilla valmistettuja timanttisahanteriä käytetään yleensä materiaalien, kuten kellojen, jalokivien, laakerien jne., sahaukseen.

Tällä menetelmällä valmistettu timanttisahanterä on yleensä valmistettu metallilevystä, jonka halkaisija on 80-120 mm ja paksuus 0,2-0,4 mm.

Tapa 4: Vaihteen asennusmenetelmä

Kuten nimestä voi päätellä, upotusmenetelmä on upottaa timanttisahat sahan terän substraatin hampaan istuimeen.Tällä valmistusprosessilla valmistettu timanttisahanterä on ohuempi, ja sahanhampaat näyttävät epäjatkuvilta ulkokehässä ja tiukasti pyörän vanteessa.Leikkaus on terävää ja sirut on helppo poistaa.

Samalla tämän sahanterien valmistusprosessin etuja ovat korkea leikkausteho, alhainen materiaalihävikki ja kyky leikata ohuempia materiaaleja.Tämä johtuu siitä, että tällä prosessilla valmistettuja sahanteriä käytetään kivikentän lisäksi myös alumiiniprofiilien käsittelyssä.

Tällä hetkellä se voi käytetystä valmistusmenetelmästä riippumatta varmistaa tehokkaasti timanttisahanterien ja leikkausprofiilien laadun.Mitä tulee alumiiniprofiileihin, edistyneen valmistusprosessin ansiosta sahanterän leikkausteho on varsin erinomainen.

Lisäksi erinomaisten metallin leikkausominaisuuksien ansiostatimanttisahanterät, niitä voidaan hioa toistuvasti paljon.

Verrattuna tavallisiin kovalejeeringisariin, jotka voidaan kiillottaa vain 1-2 kertaa elämässä,timanttisahanterätvoidaan kiillottaa 6-8 kertaa eliniän aikana.Yrityksille se tarkoittaa hiontamenetelmän omaksumista, mikä voi säästää suuria määriä kustannuskustannuksia.

Postitusaika: 14.12.2023